�@�W�H�Ɗ�����Ђ͍H��@�B�̏C���E�����E�������Ƃ����Ђł��B

TEL. 079-437-8953

��675-0146 ���Ɍ����ÌS�d�����Óc�P�|�R�|�P�V

�c�ƕi�ځ^���яЉ�SERVICE&PRODUCTS

�c�ƕi��

�E�H��@�B,�Y�Ƌ@�B�S�� �v(�C�����i�v�j

�E�d�C�v

�ENC���ANC����

�E���{�b�g�y�у��{�b�g���ӑ��u�ꎮ��

�@������܂Ƃ�

�E��p�@����

�E�c/���厲�������C��

�E�ڐݐ��t�H���S��

�E���荇���A���x�����A�y�� ���x������

�E�X�|�b�g�C��

�E�厲�e�[�p���@�C���������H

�E���[�U�[�����ɂ��L���^�s�b�`�덷��A�^���x���蓙

�@���ڂ����́A���₢���킹���������B

�厲�e�[�p�� �C���������H���ł��܂��B

�w�G���h�~���E���[�}�E�{�[�����O���H�ŐU�ꂪ�o�Ȃ��I�H�x�A�w�n�����тт��Ă��܂��I�H�x�A�w�厲�x�A�����O�A�K�C�h�ʂ͑��v�Ȃ̂ɉ��H���x�Ɏd�オ��Ȃ��E�E�E�B�x�H��@�B�̎厲���́A�܂��g�p���ĊԂ��Ȃ��Ă����������Ă�����A���N�g�p���Ă���ꍇ�͂Ȃ�����A�؍�d�ŏ������L����Ȃǂ̒ɂ�ԂɂȂ��Ă��܂��B

�u�|�[�^�u���厲�������@�v

| ���^�厲�������@�iNC�@�j | �c�E�����p�厲�������@�i�Œ��j |

MAS-BT 40, 45, 50, 60 NAT�@ �@40, 45, 50 MT �@ �@#4, #5, #6 ���̑��i�X�g���[�g���ł���������ʼn\�j |

MAS-BT 40, 45, 50 �A���A�����Q����NC�@�Ɍ���܂��B |

���}�V�j���O�Z���^MAS-BT50�T�C�Y�̃c�[���N�����v�͂�����ł��܂��B

���̑��A���Ђł́A���[�U�[��������ɂ�鐸�x�����A���x����o���Œv���Ă���܂��B

������@�\��

ISO�K�i�K��i�����j�ENC�덷����E�p�x����i�-ĺ��-��j

�_�C�i�~�b�N����iNC�@�e���̑��x�A�����x����j

�L���^�s�b�`�덷��̏C��

���яЉ�i�v�E����E�������j

�u��^�N�����N�����H�p�@NC�n����v

| ��^���ՃT�h����ɐݒu |  |

|

�u����@ATC�v

| �N���X���[���Ǐ]�^ATC | �Г��e�X�g�x���`��̃e�X�g�^�p�� |

|

|

�u�����͓��G���W���w�b�h���H��p�@�v

�@��600�̃n�b�`�������i���͋������ˌ����j�@�G���W���w�b�h��őg�ݗ���| ��p�@��t�e�X�g�p�E��㣖͌^ | ���H��p�@ |

|

|

�u�˂������h���b�T�[�w�b�h�v�@�i���v���X�E�����j

�@�����R���@�P�_�C�������h  |

�uATC�ʔՎ�t���N�C���厲�v

�@NC�ʔՃh���C�u���j�b�g�����E�������@

�@�h���C�u���j�b�g�ړ������E���E���N�C������

|

�u�R�������[�U�[�w�b�h�v

�@�����@��70�����@

�@�o�́@10kw�p

�@�ؒf������萧��

|

|

�u��^���p�@���[���[�U�~�߁v

�@�S�{�x���E�㉺�����^

|

|

�u��������H�@�v

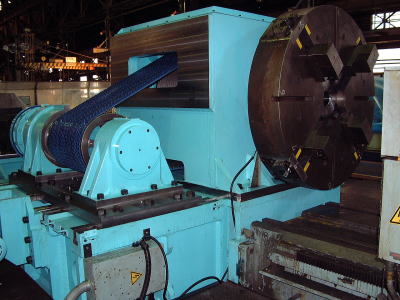

�@���H�a�@��10���@�~�@���H��400mm�@�d�@�ʁ@45�d�i�~���S�����j

�@NC����

�@�t���C�X�E�h�������H

| �D��{�@�ғ��� |   |

|

|

| �G���h���X�����H�@�� | ����� |

|

|

�u�����I�[�v���v���m�~���[�v�@�i�k�Б[����Չ��H�@�j

�@���H�͈́@�@5m �~�@3.5m�@���@�@�d�@�@20�d

�@NC����

�@�t���C�X�E�h�������H

| �{�@�S�i | ����� |

|

|

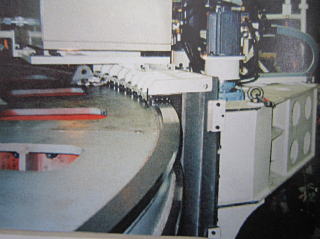

�u���{�b�g���ӑ��u�Z�b�g�A�b�v�v

| F���{�b�g�g�p�ɂ��24���Ԗ��l�^�]�� | ���{�b�g��M/C�i���H�f�[�^���w���j |

|

|

�u��^���� �����n����t�����g���t�B�b�g�v

�@���[�N�@100�d�@�}�O�l�X�P�[���f���A���t�B�[�h�o�b�N����

�@�������o���n����t���X���C�h����

|

|

�u���[�^�[�������o���@�v

�@���o�����x�@��1200mm��Ł}0.003��

�@���@�@�@�d�@5�d

�@�J���[�v�ɂ��t�B�[�h�o�b�N���o��

�@���[�N�@�@�@185�d �i�����j�@�@

| �{�@�S�i |

|

| �{�̓��� | ��]�}�O�l�X�P�[��2��E�ǎ��w�b�h4� |

|

|

�u���ЊJ���@�@���g���N�o�́E��^M/C�v

�@���ʎ厲��]���@ �@�@10�`1500 rpm

�@���ʃt���C�X���j�b�g�i�ėp�j

�@�e�[�u���@�@�@�@�@�@ 1050 �~ 1600 mm

�@��^�����@ �iH�~W�j 1145 �~ 1550 mm

�@X�������X�g���[�N �@1900 mm

�@Y�������X�g���[�N�@ 1750 mm

�@Z�������X�g���[�N �@ 850 mm

| ���g���N�o�́E��^M/C |

|

| ����Փ� | ����� |

|

|

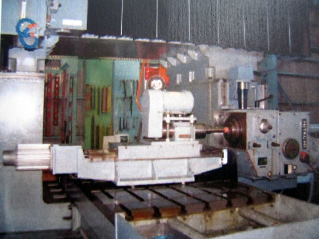

�u���ЊJ���@���^M/C �|�[�^�u��NC�厲�������@�v

�@���^�厲�������@�i�|�[�^�u��NC�@�j�@�����\�Ȍ��E�[�ʂ̎��

�@MAS-BT�@40, 45, 50, 60

�@NAT �@ �@ 40, 45, 50

�@MT �@�@ �@#4, #5, #6

�@�@�����̑��X�g���[�g���������������Ή\

|

�u���ЊJ���@�c�^ �|�[�^�u���Œ� �厲�������@�v

�@�c�^�厲�������@�i�|�[�^�u���Œ�@�j�@

�@�����\�Ȍ��E�[�ʂ̎��

�@MAST-BT�@(35), 40, 45, 50

�@ ���A���A����2����NC�@�Ɍ���܂��B

�@���M�Ђɂ��f�����A�厲���������H��v���Ă���܂��B���C�y�ɂ����k���������B�@�@�@�@

�@�@�܂��AMAS-BT50�̃c�[���N�����v�͂̑�����s���܂��B

|

�u�����ݔ��@���@�\���t�@�C�o�[�������[�U�[�������@�v�@

�@����@�\�@�@ ISO�K�i����i�����j

�@�@ NC�덷����

�@�@ �^���x����

�@�@ �_�C�i�~�b�N����i���x�E�����x����j

|

�uGPL-2�@�@�e�[���X�g�b�N�v����@�i2004.7���[���j

�@�Z���^�[�X�g���[�N�@�@ 300(mm)

�@���@�@�́@�@�@�@�@�@�@ 5000(kgf)

�@�e�[�p���@�@�@�@�@ �@�@MT#6

�@�n���h��1��]�̑��� �@ 4(mm)

|

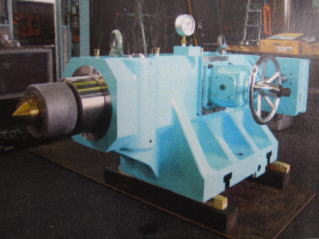

�uGOL-1�@�@�i�����@�j�w�b�h�v����@�i2004.12���H�������j

�@�Z���^�[�ԍő勗���@�@12000(mm)

�@�x�b�h��̐U��ő�@�@1300(mm)

�@�厲��]���@�@�@�@�@�@0.5�`15 (rpm)

�@�厲�쓮�\�͍ő�@�@�@3100(kgf�m)�@

�@���[�N����ő�d�ʁ@�@30000(kg)

|

�����݃w�b�h�̋��x�A�b�v��}�邽�߁A�V�����w�b�h����B

���쓮�v�[�����厲�̒����ɔz�u���邱�Ƃɂ��A�厲�̎��X�p�����L���m�ۂ��A

�@���������߂�B

���ێ�E�g�t�����l�����A�����N�x���g�ŋ쓮�`�B�����{�B

| ���݃w�b�h | �V�K����w�b�h | |

|

|

|

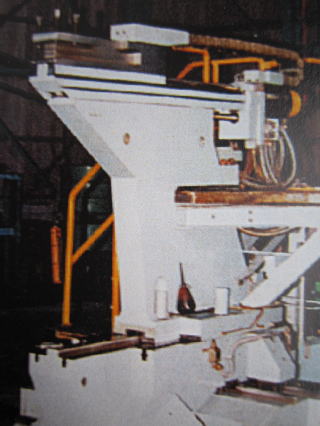

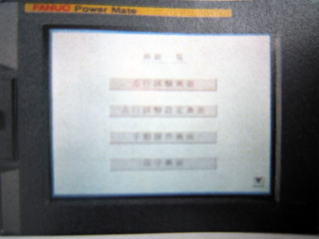

�uT/C�@ NC�X�V�E�@�B�C���v�@�i2005.5���H�������j

|

�@�܂��ANC���u�ɏ�����T�[�{���[�^�������B

�����ڃ��[�^����t�����Ȃ��ӏ��́A�A�_�v�^�[�삵��t���A�X�s���h�����[�^�����B

�@�V��������Ղ�B

���@�B�n�́A�x�A�����O�����A�����ʐ������A�ꕔ�z�Ǖt���������B

�����n�ɂāA�@�B�g�t�������A���[�U�[�v���A�i�s�b�`�j�^�]�����A�厲�������B

�uMFD�@�@����NC���E�@�B�C���v

|

���T�h���㕔��X�T���y��Z�U����NC���BZ�T������̓`�B�����藣���AX�T����Z�U����

�@�P�ƂŻ���Ӱ�����t��NC���B

���e���̑���̑�`�l�W�́A�{�[���l�W�d�l�ɉ����B�d�؍�Ή��ɐ����ʂɂ́A�Ӑ��ł��g�p�B

���ĕt���h�~�̂��߁A�����I�ɐ����ʂւ̏������s���B

������ՁE����Ő���B

�����n�ɂāA�@�B�g�t�������A�^�]����

| ���݃T�h���㕔 | �����T�h���㕔 | |

|

|

|

�u�L���X�^�[�����@�v�@�i2006.5���[���j

|

���^�b�`�p�l���ɂ�鎎�������ݒ�B

| ����Փ� |   |

|

�������p�̐�p��ʂ삷�邱�Ƃɂ��A�ȒP�ɐݒ葀�삪�s�Ȃ��ANC���u�Ƒg�����邱�Ƃɂ�莎����

�@�~������A���������Ƃ���B

�uLEM-2 �w�b�h �y�� �e�[���X�g�b�N�v����@�i2008.6���H�������j

�x�b�h��̐U��@�@�@1100(mm) �厲��]���@�@�@�@ �@0�`70(rpm) �厲�쓮�\�͍ő� �@�@1100(kgf�m) ���[�N����ő�d �@12000(kg) |

�Z���^�[�X�g���[�N�@�@320(mm) ���@�@�@ �́@�@�@�@ �@ 6000(kgf) �e�[�p���@�@�@�@�@�@ �@MT#7 �n���h���P��]�̑��� �@4(mm) |

�u���^�J����H�@�����N�����v���v�@�i2008.6���H�������j

|

�@�쓮�����A���̃w�b�h�̎����N�����v���s���B

���ړ��ʌv���Ƃ��āASONY�̌��o����̗p�B

�������V�����_�[��p���āA���������ɂ�鎩���N�����v���B

�u��^�J����H�@ �y�� �z�ǐc�o�����u�@�������u�v����

�i2010.1���H�������j

|

���ʔՐn����t���^�̊J����H�@��B���Ӌ@��Ƃ��āA�z�ǐc�o�����u�y�є������u��������s���B

�����u�ꎮ�܂߂���A����A�����ʂɃ^�b�`�p�l����p���A�J�X�^���d�l�ʼn�ʂ�.

�����H�f�[�^����ʂőI���y�ѓ��͂��A�����^�]���N�����邱�ƂŁA���H�v���O�������ďo����J��`��̉��H���s

�@���B

��NC���u�ł���Ȃ�����ėp�������������d�l���R���Z�v�g�Ƃ��A�}�ʐ��@�Ǝ��ۂ̕i�����@���قȂ�ꍇ�ł��Ή�

�@�ł���悤�ȃV�X�e�����\�z�B

��^�J����H�@�d�ʁ@�@31000(kg)

�����S���i�����Q������j

�ő�z�lj��H�a�@�@�@�@1300(mm)

���Ӌ@��d�@�@�@�@�@7000(kg)

| �������u | �c�o�����u | �J����H�@�w�� |

|

|

|

�o�i�[�X�y�[�X

�W�H�Ɗ������

��675-0146

���Ɍ����ÌS�d�����Óc

�P�|�R�|�P�V

TEL 079-437-8953

FAX 079-437-3659